Der Traum von einer dauerhaften menschlichen Präsenz auf dem Mond rückt immer näher. Doch eine der größten Herausforderungen bleibt: Wie kann man Gebäude und Infrastruktur errichten, ohne Unmengen an Baumaterial von der Erde zu transportieren? Die Antwort könnte in einer innovativen Fertigungstechnologie liegen – dem mobilen selektiven Laserschmelzen (M-SLM).

SLM – Die High-Tech-Lösung für komplexe Strukturen

Das klassische selektive Laserschmelzen (SLM) ist eine additive Fertigungsmethode, die Metallpulver mithilfe eines Hochleistungslasers schmilzt und Schicht für Schicht komplexe Bauteile erzeugt. Dank einer spezifischen Dichte von über 99 % bleiben die Materialeigenschaften weitgehend erhalten. Ein großer Vorteil dieses Verfahrens ist die hohe Gestaltungsfreiheit bei der Herstellung – ideal für komplizierte Strukturen, die mit konventionellen Methoden nur schwer realisierbar wären. Allerdings sind die Investitionskosten hoch und die Produktionsgeschwindigkeit ist langsamer als bei traditionellen Fertigungstechniken.

SLM – Ein Gamechanger für nachhaltige Fertigung

Additive Fertigungsverfahren wie das Selektive Laserschmelzen (Selective Laser Melting, SLM) gelten als wegweisend und innovativ, weshalb sie zunehmend in den Fokus der Industrie geraten. Mit der Technik können hochkomplexe Bauteile im Schichtverfahren hergestellt werden, die höchste Festigkeit, Filigranität und Steifigkeit aufweisen. Das ermöglicht den Einsatz dieser Fertigungsverfahren in der Einzel- und Kleinserienproduktion, fast ohne Einschränkungen, was die Gestaltungsfreiheit angeht. Beispielhafte mittels SLM hergestellte Produkte sind u.a. patientenspezifische Implantate, Turbinenschaufeln und filigrane Schmuckstücke.

Ein großer Vorteil der SLM-Technologie ist der Nachhaltigkeitsaspekt. Im Gegensatz zur spanenden Fertigung wird werkzeuglos und mit maximaler Materialeffizienz gearbeitet, wodurch die Abfallmenge erheblich reduziert wird. Die maßgeschneiderte Fertigung variabler Losgrößen sowie die Anpassung der Bauteile mittels CAD unterstützen ebenfalls die Nachhaltigkeit.

Neben der Automobilindustrie und dem Werkzeug- und Maschinenbau kommt SLM auch in der Luft- und Raumfahrt zur Anwendung. Im Zuge der interstellaren Expansion, geplanten Mondbasen und Vor-Ort-Fertigung stellt sich die Frage nach geeignetem Baumaterial für die Infrastruktur. Hier kommt SLM eine tragende Rolle zu: Es soll ermöglichen, Mondstaub (Regolith) zu komplexen Strukturen zu schmelzen, die für Landeplätze von Mondsonden oder Straßen verwendet werden können. Durch kurze Laserpulse wird der Gesteinsstaub geschmolzen, um eine 3D-gedruckte Infrastruktur aufzubauen.

Motivation – Die Zukunft der Mondmissionen

Die langersehnte Rückkehr der Menschen zum Mond, passend als „Artemis“-Programm benannt, wird durch erste Erfolge greifbar. Neben der geplanten Landung auf dem Mond wird Artemis auch ein „Gateway“ (LOP-G) zum Mars erproben und den Grundstein für eine interstellare Expansion legen. Diese Expansion bringt nicht nur immense Forschungswerte, sondern bietet auch Vorteile für die nachhaltige Entwicklung. Die schier unbeschränkten Ressourcen des interplanetaren Raums könnten helfen, den Raubbau auf unserem Heimatplaneten zu reduzieren.

Eine der größten Herausforderungen ist die Bereitstellung sicherer Infrastruktur auf dem Mond. Der Transport von 1 Kilogramm Material zum Mond kostet zurzeit etwa 1 Million Euro. Daher ist es sinnvoll, die Transportkosten gering zu halten und die vor Ort vorhandenen Ressourcen zu nutzen, wie den reichlich vorhandenen Mondregolith. Allerdings stellt Mondregolith eine immense Gefahr für die Infrastruktur und das Personal dar. Wenn Rover über den Mondboden fahren, wird Regolith aufgewirbelt und sinkt aufgrund der geringen Schwerkraft nur langsam wieder ab, wodurch es in Kontakt mit empfindlichem Equipment gerät.

Mehrere Ansätze, Mondregolith als Baumaterial zu verwenden, existieren bereits, um die Infrastruktur und die teure, empfindliche Ausrüstung zu schützen. Eine Möglichkeit ist der Einsatz von mobilem selektivem Laserschmelzen (M-SLM), um Pflastersteine für Landeplätze und Transportwege herzustellen.

Wie funktioniert klassisches SLM?

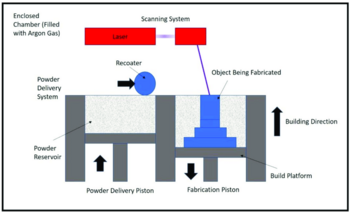

Klassisches Selektives Laserschmelzen (SLM) ist ein Prinzip der Additiven Fertigung und kann in vier Schritten beschrieben werden. Zunächst wird der zu verarbeitende Werkstoff in Pulverform gleichmäßig und dünn auf der Werkplatte verteilt. Mithilfe eines Lasers wird das Pulver an den Koordinaten auf der Werkplatte aufgeschmolzen, an denen sich das Massiv-Teil befinden soll. Das Pulver wird vollständig geschmolzen und bildet nach Erstarrung eine feste Materialschicht. Die Werkplatte wird daraufhin eine Schichtdicke nach unten gefahren und erneut mit einer weiteren Schicht des Pulvers bestückt. Anschließend wiederholt sich der Zyklus, bis das 3D-Modell gedruckt ist. Am Ende des Prozesses muss das Bauteil noch von überschüssigem Pulver gereinigt und eventuell nachbearbeitet werden. Dieser Vorgang kann in einer Schutzgasatmosphäre mit Stickstoff oder Argon durchgeführt werden, um Kontaminierung mit Sauerstoff zu vermeiden.

Im Zuge meiner Untersuchungen, bekam ich die Chance, den TRUMPF TruPrint 1000 des Instituts für Maschinenwesen der TU Clausthal zu nutzen und ein selbst erstelltes Modell der sogenannten Mondpflasterteile (Abbildung 2) zu drucken. Im Gegensatz zu dem mir gut bekannten FDM Druck mussten verständlicherweise viele Sicherheitsmaßnahmen und Vorbereitungen getroffen werden. Beispielsweise die Atemschutzmaske gegen die versehentliche Inhalation des Stahlpulvers. Beeindruckend war aber auch die Relation der Maschinengröße zu dem eigentlichen, sehr kleinen Bauraum. Umso beeindruckender ist natürlich der Anspruch der Forschenden, diese Technologie auf dem Mond zu nutzen und die Lösungen, die diese erdacht hat.

SLM auf dem Mond – Revolution durch mobiles Laserschmelzen

Was wäre, wenn wir diese Technologie direkt auf dem Mond einsetzen könnten? Genau das ist das Ziel von M-SLM, einer Weiterentwicklung des klassischen SLM-Verfahrens. Statt Metallpulver zu nutzen, greift das System auf den reichlich vorhandenen Mondregolith zurück – ein Material, das aus Silizium-, Eisen-, Calcium-, Titan-, Aluminium- und Magnesiumoxiden besteht.

Der Clou: Ein leistungsstarker Laser oder eine Fresnel-Linse, welche das Sonnenlicht bündelt, montiert auf einem Rover, schmilzt das Regolith direkt an Ort und Stelle, ohne dass eine zusätzliche Pulverschicht aufgetragen werden muss. Dieses Verfahren könnte die Grundlage für eine nachhaltige In-Situ-Ressourcennutzung (ISRU) schaffen – eine essenzielle Strategie für langfristige Mondmissionen. Eine Schutzatmosphäre wird auf dem Mond natürlich auch nicht benötigt. Unser Mond besitzt keine nennenswerte Atmosphäre, nur eine extrem dünne Exosphäre.

Erste Experimente – Wie belastbar ist das Mondmaterial?

Ein Forschungsteam testete das Verfahren unter simulierten Bedingungen mit einem 10kW CO₂-Laser und Mondregolith-Simulant EAC-1A. Dabei wurde eine Bestrahlungsfläche von 95 mm Durchmesser genutzt und mit einer Geschwindigkeit von 5 mm/min bewegt – was einer Bestrahlungszeit von 1200 Sekunden entspricht. Das Resultat: Eine solide, 20 mm tiefe Struktur mit einer Druckfestigkeit von 93,97 MPa – vergleichbar mit Beton!

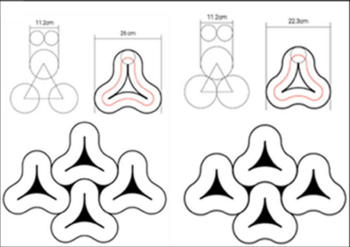

Doch es gab eine Herausforderung: Beim Aufbringen einer zweiten, leicht überlappenden Schicht brach die bereits erstarrte Fläche durch die entstehenden thermischen Spannungen. Als Lösung entwickelten die Forscher spezielle, ineinandergreifende Geometrien, um die Spannungen zu minimieren – eine vielversprechende Anpassung für den künftigen Mond-Einsatz.

Fazit – SLM als Schlüssel zur Mondkolonisierung

SLM birgt das Potenzial, eine nachhaltigere Erschließung des Mondes zu ermöglichen, indem es die Transportkosten für die Errichtung einer sicheren und nachhaltigen Infrastruktur mittels In-Situ-Ressourcennutzung senkt. Die Zukunft der extraterrestrischen Fertigung beginnt jetzt!

Der Inhalt dieses Blogs ist im verlinkten Short Paper wissenschaftlich aufbereitet - schaut euch das gerne an!

Literaturverzeichnis

[1] Yang, T-S. et al.: Powder based additive manufacturing for biomedical application of titanium and its alloys: a review. Biomedical Engineering Letters 10 (2020), S. 505-516.

[2] Sefene, E. M.: State-of-the-art of selective laser melting process: A comprehensive review. Journal of Manufacturing Systems 63 (8) (2022), S. 250-274.

[3] Neumann, J. et al.: The MOONRISE-payload as proof of principle for mobile selective laser melting of lunar regolith. SPIE 12777, International Conference on Space Optics (2023).

[4] Fateri, M., Gebhardt, A.: Process Parameters Development of Selective Laser Melting of Lunar Regolith for On-Site Manufacturing Applications. International Journal of Applied Ceramic Technology 12 (1) (2014), S. 46-52.

[5] Engelschion, V.S. et al.: AC-1A: A novel large-volume lunar regolith simulant. Scientific Reports 10 (1) (2020), S. 5473.

[6] Ginés-Palomari, J-C. et al.: Laser Melting Manufacturing of large elements of lunar regolith simulant for paving on the Moon. Scientific Reports 13 (2023), 15593.

[7] Neumann, J. et al.: The MOONRISE: payload for mobile selective laser melting of lunar regolith. Proceedings Volume 11852 (2021), S. 8-16.

[8] Eigene Aufnahmen